內(nèi)容分類

熱門產(chǎn)品PRODUCT

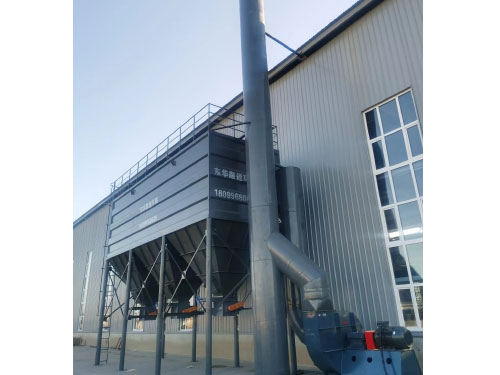

布袋除塵器的負壓操作方式及技術創(chuàng)新點

2019-03-27 15:14:16

碳素焙燒生產(chǎn)配有多功能天車,由羅茨風機,通過吸料嘴、吸料管、料倉、旋風除塵器、回轉反吹扁袋除塵器組成負壓吸料及收塵系統(tǒng),用于焙燒爐填充料取出。工作時高溫煙氣和碳粉料在高負壓作用下經(jīng)吸料管抽吸至料倉,粗大顆粒在重力作用下沉降至料倉(約90%)、較細的碳粉和煙氣經(jīng)料倉頂部由風管進人粗效旋風分離器(約3%)、分離出的物料由底部溜管卸料至料倉。

旋風分離器尾氣和細粉經(jīng)管道切向進人布袋除塵器,凈化煙氣經(jīng)羅茨風機排人車間。天車所配置的羅茨風機人口負壓4萬帕,焙燒出爐時焙燒爐填充料溫度高達400℃,原設計需等填充料溫度降至180℃以下方進行焙燒爐填充料取出操作,但實際工藝中等填充料溫度降至180℃以下耗時過長,無法實現(xiàn)。

天車吸料系統(tǒng)工作時,羅茨風機后的消音排氣筒冒出滾滾濃煙使廠房內(nèi)煙霧彌漫,嚴重污染了環(huán)境、影響了工人的身體健康;擬采用的覆膜濾料以及將原回轉反吹風扁袋除塵器改為行噴高壓脈沖袋除塵器等方式,對天車負壓吸料及收塵系統(tǒng)進行改造。

原旋風除塵器分離效果差(分離率20%),大顆粒的粉塵直接進人回轉反吹扁袋除塵器,造成濾袋損壞,特高負壓過濾時塵粒易扎穿濾袋,致使濾袋過濾效率急驟下降;反吹風機在線清灰度壓力遠低于過濾時的高負壓,根本起不到清灰作用;原除塵器濾袋選用材質(zhì)不當。原選用的濾袋為208絨布,該濾料在溫度低于130℃的工況下工作,而工況實際煙氣溫度約為180℃~250℃,料溫則高達400℃,所以208絨布濾袋易燒壞,無法凈化效率和布袋的使用壽命。

原回轉反吹扁袋除塵器屬Gc一I型,在高負壓環(huán)境下,清灰效果差,容易造成濾袋阻力高,影響吸送效果,并造成濾袋損壞。特高負壓的工況條件要求除塵器密封嚴密,耐壓強度足夠高,否則含塵氣體就會有部分未經(jīng)過濾而被吸人風機排出,從測試數(shù)據(jù)看,漏風率高達42%,進人風機的氣體含塵,必將嚴重影響風機的壽命。

對二焙燒車間兩臺多功能天車進行改造,在系統(tǒng)負壓操作方式不變的情況下,將回轉反吹扁袋除塵器改造為高溫濾筒除塵器,采用脈沖噴吹離線清灰方式將回轉反吹扁布袋除塵器頂蓋、旋轉反吹機構、濾袋及其框架和上下花板拆除,利用其筒體設計制作安裝高溫濾筒、花板、檢修門蓋、脈沖噴吹系統(tǒng)及其控制裝置。改造結果:供料能力偏慢,運行半年后布袋半數(shù)以上嚴重,花板處漏料嚴重。經(jīng)診斷除塵器內(nèi)部利用原鋼筒體設計制作離線式脈沖清灰方式,單室分隔花板采用不規(guī)則形狀,現(xiàn)場制作精度難以,花板泄漏。

系統(tǒng)工作時高溫煙氣和碳粉在高負壓作用下經(jīng)吸料管抽吸至料倉,在重力作用下沉降掉大部分粗大顆粒(約90%),料倉沉降下來的粗大顆粒將重新回到焙燒床進行焙燒。而含塵氣體經(jīng)風管進人旋風除塵器再進行粗分離,分離的粉塵由旋風除塵器下部溜灰管進人布袋除塵器下級灰斗,剩余細粉由氣體帶人布袋除塵器,氣體穿過濾袋時,粉塵被阻留在濾袋外表面,通過清灰后沉降的粉塵也進人布袋除塵器下級灰斗,下級灰斗的粉塵既為產(chǎn)品裝車外運,凈化后的氣體經(jīng)濾袋口進人清潔室,從風機出風口排出;含塵氣體過濾達到時間,由于濾袋阻留粉塵的增多,氣體過濾阻力將增大,此時脈沖閥將對濾袋進行清灰。

除塵器采用在線高壓噴吹清灰方式,由PLC自控系統(tǒng)按照設定的控制程序(時間控制),逐行執(zhí)行自動脈沖噴吹,清落的粉塵落于儲粉罐內(nèi)。該高壓脈沖袋式除塵器在運行過程中自動重復控制程序,含塵氣體凈化后排放。

點

(l)布袋除塵器選用的PTFE覆膜NOMEX覆膜濾料,該濾料布袋運行溫度為小于等于240℃(瞬間300℃)。

(2)換原旋風除塵器,選用xzz型旋風除塵器,提高粗分離效率。由于吸料口通過負壓吸人的粉塵溫度很高(平均達350℃),盡管經(jīng)料倉沉降掉大部分粗大顆粒,但由于系統(tǒng)負壓大且管道流速高,仍會有相當部分的粗粉塵進人旋風除塵器,而旋風除塵器的分離效果是至關重要的,提高其分離效率,可避免高溫粗粉塵對布袋直接沖刷,布袋除塵器正常運行,并提高布袋使用壽命。本次選用的XZZ型旋風除塵器分離效率可達70%一80%,(原旋風除塵器為20%)。

(3)為避免高溫粗粉塵對布袋直接沖刷,對布袋除塵器進風方式進行優(yōu)化。進風口設置在布袋除塵器上部新增筒體段,增大進風口截面積,以降低進風口流速(現(xiàn)設計流速僅4.5米/秒),并相應增大旋風除塵器至布袋除塵器進風口的管道直徑(現(xiàn)設計φ400毫米),降低進風口前端管道流速;進風口筒體段內(nèi)加設導流裝置,避免高溫粉塵對布袋直接沖刷,并使氣流均勻分布,有利于清灰時粉塵的沉降。

(4)布袋除塵器人口溫度小于運行溫度(240℃),采取以下相應措施:在旋風除塵器至布袋除塵器進風口的管道上,設置溫度檢測儀,并在旋風除塵器前端管道上設置緊急野風閥,當溫度檢測儀警報時,打開野風閥,混人部分冷風,以避免布袋燒壞。以上過程由PLC自動控制完成,當檢測溫度低于設定值時,野風閥自動關閉,系統(tǒng)恢復原運行狀態(tài);增大旋風除塵器直徑和部分管道直徑,并考慮在部分管道上增設散熱齒片,盡量擴大系統(tǒng)散熱面積。

(5)系統(tǒng)耐壓措施:布袋除塵器筒體鋼板厚度需大于6毫米,并對布袋除塵器結構進行優(yōu)化,耐壓一50000帕;系統(tǒng)管道及旋風除塵器鋼板厚度大于5毫米。